هزینه اجرای سازه LSF در پروژه های چند طبقه یکی از موضوعات کلیدی برای سرمایهگذاران و کارفرمایان ساختمانی است. افزایش تعداد طبقات به طور مستقیم و غیرمستقیم هزینهها را دستخوش تغییر میکند. در واقع، اگر بخواهید بدانید کدام ردیفهای هزینهای در ساختمانهای چندطبقه LSF بیشترین رشد را دارند، باید به چند عامل اصلی توجه کنید که در ادامه مقاله به آنها پاسخ داده میشود. در همین ابتدای بحث باید بدانید که افزایش طبقات، چالشهای فنی و هزینهای بیشتری نسبت به ساختمانهای تکطبقه به همراه دارد و مدیریت این هزینهها نیازمند آگاهی و برنامهریزی دقیق است.

خلاصه مقاله

این مقاله به بررسی تأثیر تعداد طبقات بر هزینه اجرای سازه LSF میپردازد و عوامل مؤثر در افزایش قیمت را مورد تحلیل قرار میدهد. سعی شده است با توضیحات ساده، مقایسه اجرای سیستم LSF در پروژههای تکطبقه و چندطبقه ارائه شود تا درک روشنی از هزینههای کلیدی به دست آید. مزایا و چالشهای این سیستم مورد اشاره قرار میگیرد و راهکارهای عملی برای مدیریت هزینهها معرفی خواهد شد. همچنین پاسخ به برخی از مهمترین پرسشهای رایج در انتهای مقاله آورده شده است.

کدام هزینهها در ساختمانهای چند طبقه LSF بیشتر رشد میکنند؟

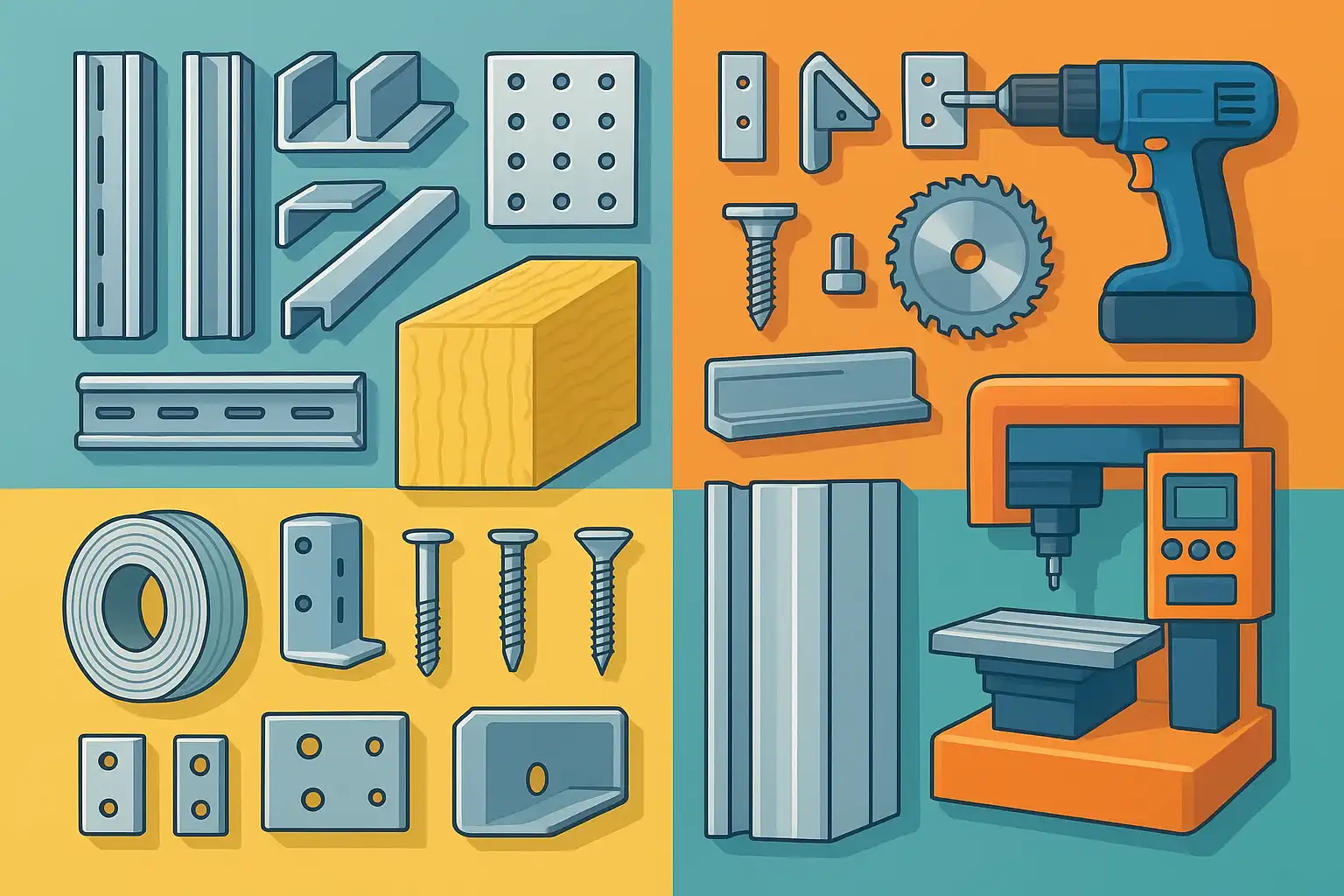

یکی از دغدغههای اصلی در پروژههای چندطبقه، مقایسه رشد اجزای هزینهای نسبت به سازههای تکطبقه است. اولین و مهمترین عامل، افزایش نیاز به مصالح است تا بتوان سازهای ایمن و بادوام ساخت. برای نمونه، میزان فولاد گالوانیزه و پروفیلهای مقاوم مورد استفاده در سازههای بالاتر، نسبت به طبقات پایین یا سازه یک طبقه بهشدت بیشتر میشود. این موضوع نهتنها هزینه مصالح را بالا میبرد، بلکه در هزینه حمل و نقل و عملیات اجرایی نیز تاثیرگذار است.

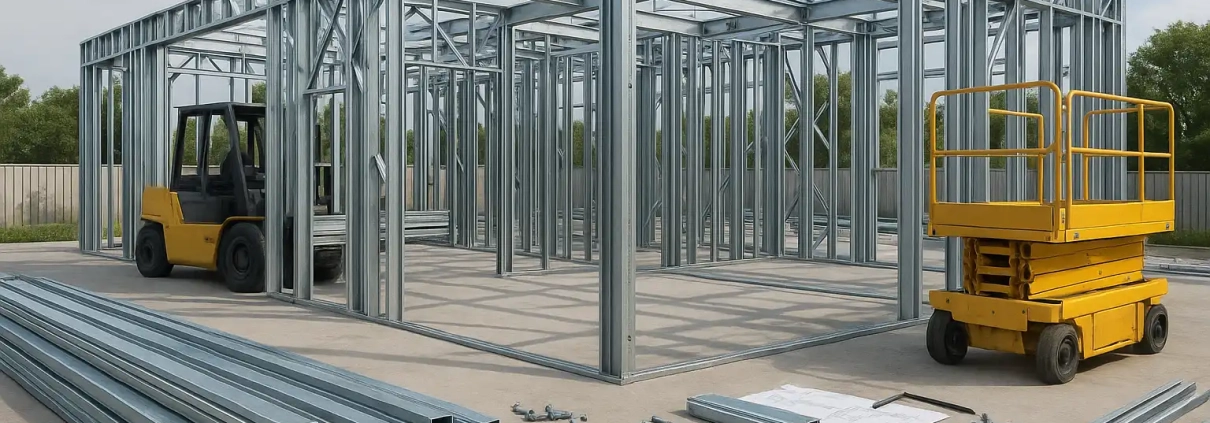

برای مثال، اگر در پروژهای سازه تکطبقه LSF مورد استفاده قرار گیرد، میزان مصالح مصرفی به ازای هر متر مربع کمتر خواهد بود و در نتیجه هزینه نهایی نیز پایینتر است. اما در پروژههای سه یا چهار طبقه، علاوه بر مصالح بیشتر و مقاومتر، لازم است از ابزارها و تجهیزات تخصصیتری مثل بالابرها و داربستهای خاص استفاده شود که بخش قابل توجهی از افزایش هزینه را در برمیگیرد.

هزینه نیروی کار و پیچیدگیهای اجرایی

افزایش تعداد طبقات منجر به افزایش زمان کار، نیاز به نیروی متخصص ماهر و تقویت تیمهای اجرایی میشود. پیچیدگی عملیات نصب، بهکارگیری دستگاههای ویژه در طبقات بالا و همچنین رعایت استانداردهای ایمنی هزینهها را در بخش نیروی انسانی بیشتر میکند. هرچه پروژه مرتفعتر باشد، هماهنگی تیمهای نصب و تجهیزات به شکل قابل توجهی پیچیدهتر و هزینهبرتر میشود.

افزایش هزینه فونداسیون و زیرسازی

در پروژههای چندطبقه، فونداسیون و زیرسازی باید تحمل بار بیشتر را داشته باشد. این به معنای صرف هزینه بالا برای بهکارگیری مصالح مقاومتر و افزایش حجم بتن، میلگرد و سایر اجزاست. تقویت زیرسازی یک ضرورت فنی بوده و هزینه آن به نسبت طبقات بالاتر، رشد چشمگیری دارد.

چرا اجرای سازه LSF در پروژههای چند طبقه هزینه بیشتری دارد؟

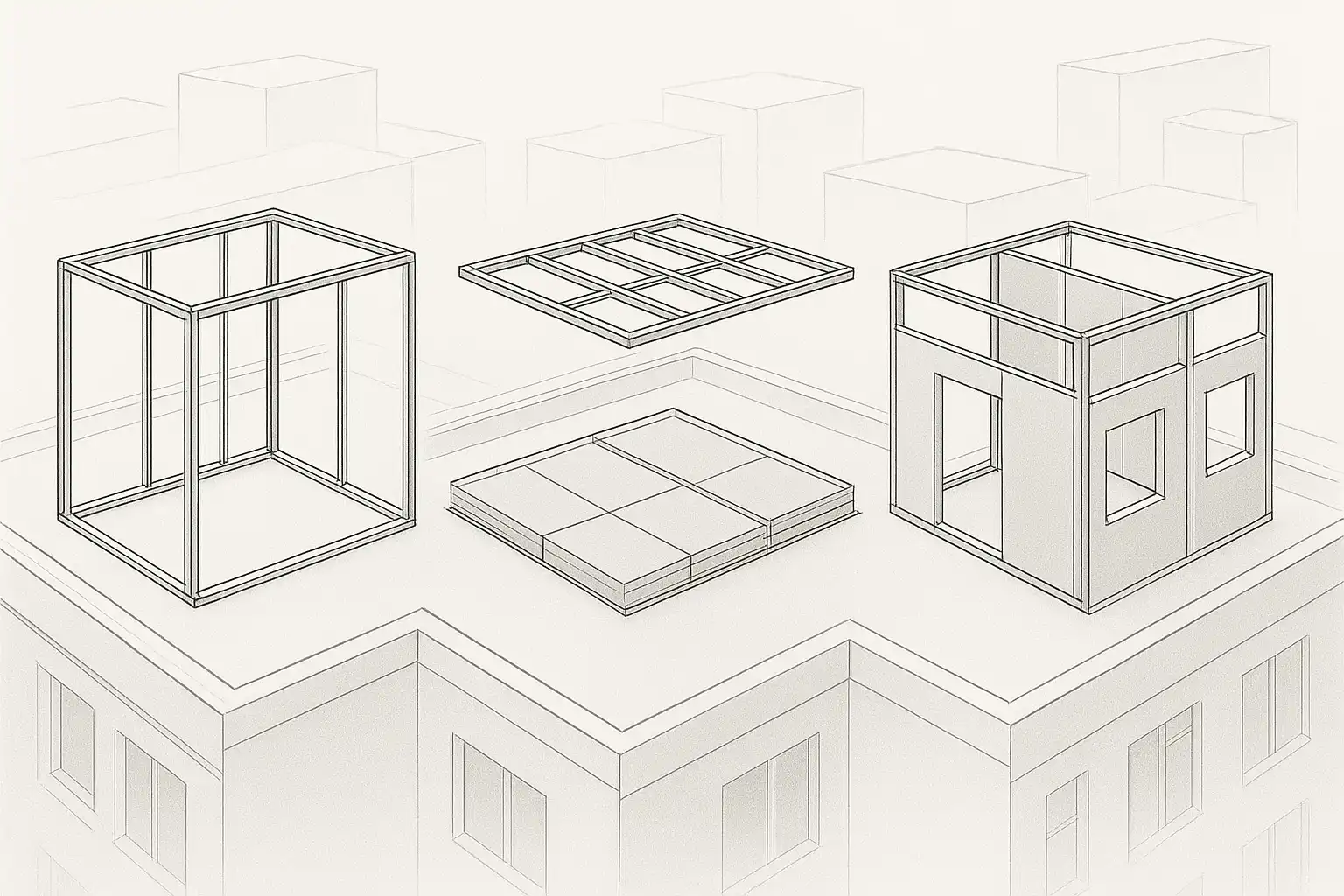

سازه LSF با وجود مزایای سرعت اجرا و کاهش وزن کلی ساختمان، در پروژههای چندطبقه با افزایش هزینه نسبت به حالت تکطبقه مواجه است. عوامل زیر در این رشد هزینه مؤثر هستند:

- نیاز به پروفیلهای فولادی ضخیمتر و مقاومتر برای تحمل بارهای طبقات بالاتر

- ارتقای سیستم اتصالات و اتکای بیشتر بر جوش و پیچهای صنعتی مخصوص

- افزایش هزینه حمل و نصب به دلیل استفاده از تجهیزات سنگین و بالابرها

- افزایش هزینههای مهندسی و طراحی برای رعایت آییننامهها و الزامات ایمنی در طبقات بالا

- افزایش هزینههای عایقبندی و اجرای سقف و دیوارها که مشخصاً در طبقات بالاتر متفاوت است

اگر بخواهیم به طور جزئیتر نگاه کنیم، مثلا هزینه اجرای اسکلت سازه LSF برای ویلای تکطبقه ۱۵۰ متر مربعی معادل ۳.۷ تا ۴.۵ میلیون تومان به ازای هر متر مربع است. اما برای یک ساختمان سهطبقه ۴۵۰ متر مربعی این مقدار بهصورت قابل توجهی افزایش مییابد. دلیل عمده آن تراکم بالاتر مصالح، مشکلات اجرایی و الزام به رعایت کامل استانداردهای ایمنی است.

آیا اجرای LSF در ساختمانهای چند طبقه ارزش اقتصادی دارد؟

سوال بسیاری از کارفرمایان این است که آیا ساخت چندطبقه با سیستم LSF از نظر اقتصادی توجیهپذیر است؟ پاسخ این پرسش به عوامل مختلفی بستگی دارد. در واقع، سیستم LSF سرعت اجرا را بالا میبرد و وزن سازه را کاهش میدهد، اما با افزایش تعداد طبقات هزینه هر متر مربع بیشتر میشود. در مقابل، این افزایش هزینه تا حدی با کاهش زمان بهرهبرداری، صرفهجویی انرژی و کاهش هزینه نگهداری جبران میگردد.

مقایسه هزینههای LSF با سازه بتنی

در ساختمانهای مرتفع، هزینه اجرای سازه LSF به دلیل الزام رعایت استانداردهای فنی و ایمنی، نسبت به سازههای بتنی گاهی بیشتر میشود؛ ولی مزیت سرعت اجرا و سبک بودن وزن سازه میتواند عامل جبرانکنندهای باشد. به عنوان مثال، مدتزمان اجرای پروژه به شدت کاهش مییابد که خود بهصورت غیرمستقیم باعث پایین آمدن هزینه کلی پروژه خواهد شد.

مزایا و معایب افزایش طبقات در LSF

| مزایا | معایب |

|---|---|

| سرعت بالای اجرا، کاهش وزن کلی ساختمان، مصرف انرژی کمتر، کاهش تلفات در برابر زلزله | افزایش هزینه هر مترمربع، نیاز به مصالح مقاومتر، افزایش هزینههای اجرایی، الزام رعایت دقیقتر استانداردها |

چه عواملی باعث رشد سریعتر برخی ردیفهای هزینهای میشود؟

در میان انواع هزینهها، ردیفهایی مانند مصالح فولادی، فونداسیون، نیروی کار تخصصی و تجهیزات حمل و نصب نقش مهمتری در رشد هزینه دارند. با افزایش تعداد طبقات، سهم هزینه این بخشها به صورت نامتناسب با سایر بخشها افزایش مییابد. به عنوان نمونه، اگرچه هزینه مصالح اولیه برای هر مترمربع زیاد است، اما در طبقات بالا هزینه اجرایی نیروها و استفاده از ابزارهای خاص بیش از پیش خود را نشان میدهد.

عایقبندی و سقف؛ هزینههایی که مخفی میمانند

یکی از بخشهایی که معمولاً در برآورد اولیه کمتر دیده میشود، هزینه عایقبندی و اجرای سقفهای طبقات بالاست. در ساختمانهای چند طبقه، عایقهای حرارتی و صوتی باید مناسب شرایط ارتفاعی و بارگذاری بیشتر انتخاب شوند که این مسأله هزینه را به شکل چشمگیری افزایش میدهد. همچنین، پوشش سقفها باید مقاومت بیشتری در برابر رطوبت و تغییرات دما داشته باشد.

نقش تجهیزات و ابزارهای خاص در پروژههای چندطبقه LSF

با افزایش تعداد طبقات، تنها به مصالح گرانتر بسنده نمیشود بلکه استفاده از تجهیزات ویژه ضروری میگردد. اجاره یا تهیه بالابر، جرثقیل، داربستهای مدولار خاص و ابزارهای مونتاژ در ارتفاع الزامی است. این موضوع بهویژه در پروژههایی که سرعت اجرای بالا مدنظر است، اهمیت بیشتری دارد. هرچه ساختمان مرتفعتر باشد، هزینه مربوط به اجاره یا خرید ابزارهای خاص افزایش خواهد یافت.

گاهی برای تطبیق با الزامات ساخت و ساز شهری، دانستن محدودیتها ضروری است. اگر کنجکاو هستید که سازه LSF تا چند طبقه قابل ساخت است، پیشنهاد میشود مقررات شهرسازی و آییننامهها را به دقت بررسی کنید.

اهمیت طراحی و مهندسی دقیق

طراحی سازه چندطبقه با سیستم LSF نیازمند دقت بالایی است. هر اشتباه در محاسبه مقاومت سازه یا انتخاب نادرست جزئیات اجرایی میتواند هزینهها را تا چند برابر افزایش دهد. بنابراین، استفاده از نرمافزارهای تخصصی و مشاوره با مهندسان مجرب توصیه میشود تا ریسکهای اقتصادی و فنی به حداقل برسد.

چه نکاتی را باید پیش از اجرای پروژه چندطبقه LSF رعایت کرد؟

- برآورد واقعبینانه هزینه در هر مرحله پروژه به همراه در نظر گرفتن هزینههای پنهان

- انتخاب مشاور و پیمانکار متخصص با تجربه کافی در پروژههای چندطبقه LSF

- رعایت کامل الزامات ایمنی و استانداردهای ملی و بینالمللی

- تهیه برنامه زمانبندی دقیق و پیشبینی ابزارهای تخصصی مورد نیاز

- بررسی دقیق وضعیت زمین و الزامات زیرسازی

در فرآیند تصمیمگیری، مقایسه شرایط اجرایی در پروژههای تکطبقه و چندطبقه نیز حائز اهمیت است. برخی سازندگان ترجیح میدهند از ترکیب مصالح LSF با سیستمهای دیگر استفاده کنند تا هم هزینهها را کنترل کنند و هم از مزایای سبکسازی بهره ببرند. اگر علاقهمند هستید بدانید سازه LSF تا چند طبقه بصورت ترکیبی مجاز است، مطالعه سازوکارهای ساخت ترکیبی مفید خواهد بود.

ملاحظات ایمنی در پروژههای چندطبقه

حفظ ایمنی نیروی انسانی و رعایت مقررات سازمان آتشنشانی و شهرداری از مواردی است که نباید نادیده گرفته شود. در این نوع پروژهها، حوادث ناشی از سقوط، نصب تجهیزات در ارتفاع و جابهجایی مصالح سنگین بیشتر رخ میدهد. بنابراین، سرمایهگذاری در آموزش نیروی کار و تهیه وسایل حفاظتی یک ضرورت اقتصادی و اخلاقی است.

راهنمای انتخاب بهترین راهکار کاهش هزینهها در پروژههای LSF چندطبقه

برای کنترل هزینه اجرای سازه LSF در پروژه های چند طبقه، راهکارهای زیر توصیه میشود:

- استفاده از مصالح استاندارد و گواهیشده برای افزایش طول عمر سازه و کاهش هزینه تعمیرات آتی

- بهکارگیری تیمهای تخصصی اجرایی و مهندسی برای کاهش پرت مصالح و خطاهای نصب

- تهیه برنامه زمانبندی دقیق و استفاده از روشهای مدرن پروژهمحوری برای مدیریت هزینه و زمان

- توجه به جزئیات عایقبندی و سقفهای طبقات بالا برای پیشگیری از هزینههای پنهان

- انتخاب صحیح ابعاد و تعداد طبقات بر اساس نیاز واقعی و مقررات ساختوساز

اگر نیاز به اطلاعات دقیقتری درباره مجوزها و نکات قانونی پروژههای بلندمرتبه دارید، توصیه میشود بخش قیمت سازه LSF اضافهطبقه را نیز بررسی کنید تا با دید بازتری تصمیمگیری نمایید.

نمونه مقایسه هزینهای بین ساختمانهای تکطبقه و چندطبقه LSF

فرض کنیم دو ساختمان مشابه از نظر متراژ ساخته میشوند؛ یکی تکطبقه و دیگری سهطبقه. در حالت اول، هزینه مصالح فلزی در هر متر مربع کمتر بوده، زمان اجرا کوتاهتر و نیاز به تجهیزات خاص وجود ندارد. اما در ساختمان سهطبقه، نهتنها هزینه مصالح بیشتر است بلکه باید هزینه اضافی برای ابزارهای نصب، داربست و نیروی انسانی در نظر گرفت. این تفاوت در نهایت سبب میشود هزینه کل پروژه چندطبقه LSF به طور قابل توجهی بیشتر از پروژه تکطبقه باشد. البته برخی سازندگان با مدیریت هوشمندانه پروژه موفق میشوند اختلاف هزینه را کاهش دهند.

سؤالات متداول درباره هزینه اجرای سازه LSF در پروژه های چند طبقه و پاسخهای کاربردی

در این بخش به رایجترین پرسشهای مخاطبان درباره هزینه اجرای سازه LSF در پروژه های چند طبقه پاسخ دادهایم تا تصمیمگیری شما شفافتر و آگاهانهتر باشد.

- آیا هزینه هر مترمربع LSF در ساختمان چندطبقه ثابت است؟

خیر؛ هزینه هر مترمربع با افزایش تعداد طبقات بیشتر میشود چون اجزای سازهای مقاومتر، فونداسیون قویتر و فرآیند نصب پیچیدهتری نیاز دارد. - بزرگترین ردیفهای هزینهای در پروژههای چندطبقه کدامند؟

مصالح فولادی مقاوم، فونداسیون سنگین، نیروی کار ماهر و عایقبندی از جمله مهمترین ردیفهای هزینهای هستند که با افزایش طبقات رشد بیشتری دارند. - اجرای LSF تا چند طبقه از لحاظ فنی و قانونی امکانپذیر است؟

سقف مجاز طبقات با توجه به آییننامه و محدودیت مقررات شهری تعیین میشود. اگر نیاز به اطلاعات عملی دارید، پیشنهاد میشود مقاله سازه LSF تا چند طبقه قابلیت اجرا دارد را مطالعه نمایید تا جزئیات فنی و قانونی را بهتر بشناسید. - چه اقداماتی هزینههای جانبی پروژههای چندطبقه LSF را کاهش میدهد؟

برنامهریزی دقیق، انتخاب پیمانکار مجرب، نظارت مستمر، و خرید تجهیزات مناسب از اصلیترین راهکارهای کاهش هزینههای اضافی است.

در پایان، توجه به این نکته ضروری است که انتخاب صحیح سیستم ساخت، مدیریت هزینهها و رعایت اصول فنی و اجرایی میتواند منجر به موفقیت پروژههای چندطبقه LSF و تحقق صرفهجوییهای قابل توجه شود.